青岛泓铖宏环氧粉末喷涂设备工艺流程揭秘

发布时间:

2025-09-19

青岛泓铖宏环氧粉末喷涂设备工艺流程揭秘

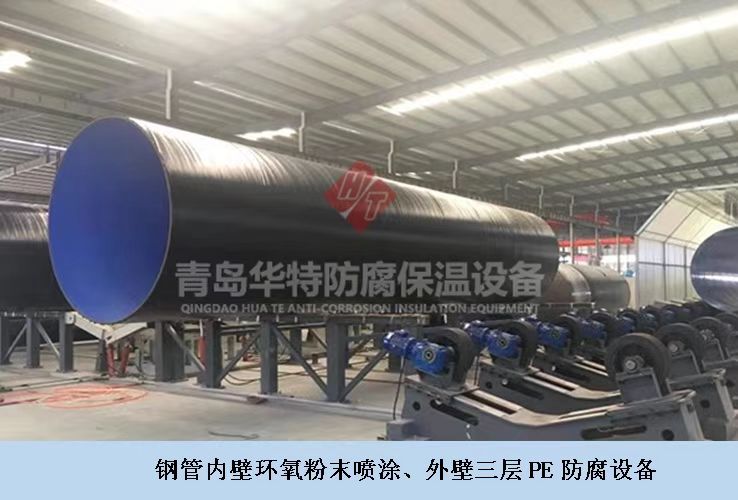

作为国内防腐保温领域的领军企业,青岛泓铖宏防腐保温有限公司凭借其自主研发的环氧粉末喷涂设备,在管道工程、钢结构防腐等领域树立了行业标杆。其工艺流程融合了静电吸附、高温流平固化等核心技术,形成了从工件预处理到成品检测的全链条标准化操作体系。本文将深度解析其设备工艺的核心环节,揭示高效防腐涂层背后的技术逻辑。

一、工件预处理:涂层附着力之源

环氧粉末涂层的耐久性始于严格的表面处理。青岛泓铖宏采用“化学+物理”双轨制预处理工艺:

1. 化学清洗线配备全自动喷淋系统,通过碱性脱脂剂去除油污,酸洗液消除氧化皮,磷化处理形成致密转化膜,使涂层附着力提升至3-5MPa。

2. 物理除锈环节引入轨道式抛丸机,钢丸以80m/s速度撞击工件表面,清除SA2.5级锈蚀,同步形成锚纹深度40-60μm的粗糙面,增强粉末嵌入效果。

3. 预处理后工件需通过盐雾试验箱检测,确保中性盐雾环境下240小时无红锈,为后续喷涂奠定基础。

二、静电吸附喷涂:粉末的精准着陆

青岛泓铖宏的核心设备——环氧粉末静电喷涂机,通过三大技术实现粉末高效附着:

1. 供粉系统采用双级流化床设计,主床气压0.8-1.2bar,辅床气压0.3-0.5bar,确保粉末输送量误差≤2%。供粉泵转速可调范围500-1500r/min,适应不同管径喷涂需求。

2. 喷枪系统集成高压静电发生器,输出电压60-90kV,使粉末颗粒带电量达10μC/g。喷枪距工件距离恒定250-300mm,雾化气压0.4-0.6bar,形成锥形喷涂扇面,覆盖宽度达400mm。

3. 回收系统采用大旋风分离器+脉冲滤芯二级回收,粉末回收率≥98%。分离器切向风速18-22m/s,确保粗颗粒回收,细粉经滤芯过滤后重新利用,单次喷涂粉末利用率达85%以上。

三、高温流平固化:涂层的化学蜕变

固化环节是涂层性能成型的关键:

1. 中频感应加热系统采用IGBT模块,频率1-20kHz可调,对钢管进行局部快速加热。当管体温度达180-195℃时,环氧粉末开始熔融,此时启动喷枪进行外壁喷涂,粉末用量300-600g/min,涂层厚度控制在70-1200μm。

2. 固化隧道采用红外+热风循环复合加热,温度梯度控制在±5℃。环氧粉末在200℃下经历熔融、流平、交联固化三阶段:

- 熔融阶段:粉末颗粒软化,形成连续膜层

- 流平阶段:表面张力驱动涂层平整,消除橘皮缺陷

- 固化阶段:环氧树脂与固化剂发生交联反应,形成三维网状结构

3. 水冷系统通过变频水泵控制喷淋流量,使管体温度在30秒内从200℃降至40-45℃,避免热应力导致的涂层开裂。

四、质量管控:毫米级精度保障

青岛泓铖宏建立四级检测体系:

1. 在线检测:激光测厚仪实时监测涂层厚度,数据反馈至PLC系统自动调整喷涂参数。

2. 抽样检测:每200米管体取样,进行附着力划格试验、弯曲试验、冲击试验。

3. 实验室检测:盐雾试验、阴极剥离试验、耐化学腐蚀试验验证涂层性能。

4. 成品检测:采用X射线荧光光谱仪检测涂层元素组成,确保环氧树脂含量≥65%。

五、技术突破:双层涂装的创新实践

针对深海管道等极端环境,青岛泓铖宏开发出内外双层环氧粉末喷涂工艺:

1. 内壁喷涂采用移动式喷涂车,喷枪通过轨道精确定位,涂层厚度均匀性±5%。

2. 外壁喷涂分两阶段进行:前腔室喷涂底层环氧粉末,后腔室喷涂面层改性环氧粉末,形成梯度功能涂层。

3. 双层涂装总厚度达1.2-2.4mm,耐压强度提升30%,阴极剥离半径缩小至2mm以内。

六、行业应用:从陆地到深海的跨越

该工艺已成功应用于:

1. 西气东输三线工程:单线涂装长度超5000公里,涂层寿命预测达30年

2. 渤海油田海底管道:承受-1.5MPa水压,涂层抗冲击强度达8J

3. 川气东送工程:通过-40℃低温弯曲试验,涂层无开裂

4. 城市供热管网:通过150℃高温循环试验,涂层附着力保持率92%

青岛泓铖宏的环氧粉末喷涂设备工艺,通过精密的预处理、智能的喷涂控制、精准的固化工艺,构建起完整的防腐技术体系。

青岛华特地 址:山东省青岛胶州市北关工业园山东道36号

销售电话:0532-87286912

传 真:0532-87286913

手 机:13708952663

邮 编:266300

网 址:http://www.htffbw.com

E-mail:1871245076@qq.com

相关新闻

2025-09-19

2025-09-18

2025-09-17

2025-08-23

2025-08-23

分享